特殊鉱山用アウター脱水ホース 採掘作業における重要なインフラコンポーネントを表し、採掘現場から外部の処理または排出場所まで水、スラリー、その他の流体を輸送する責任を負います。これらのホースは、研磨材、化学物質への曝露、極度の圧力、さまざまな故障モードにつながる可能性のある環境上の課題に直面する、非常に厳しい条件下で動作します。これらの故障メカニズムを理解し、積極的な予防戦略を導入することは、採掘脱水用途における運用の継続性を維持し、安全性を確保し、総所有コストを最適化するために不可欠です。

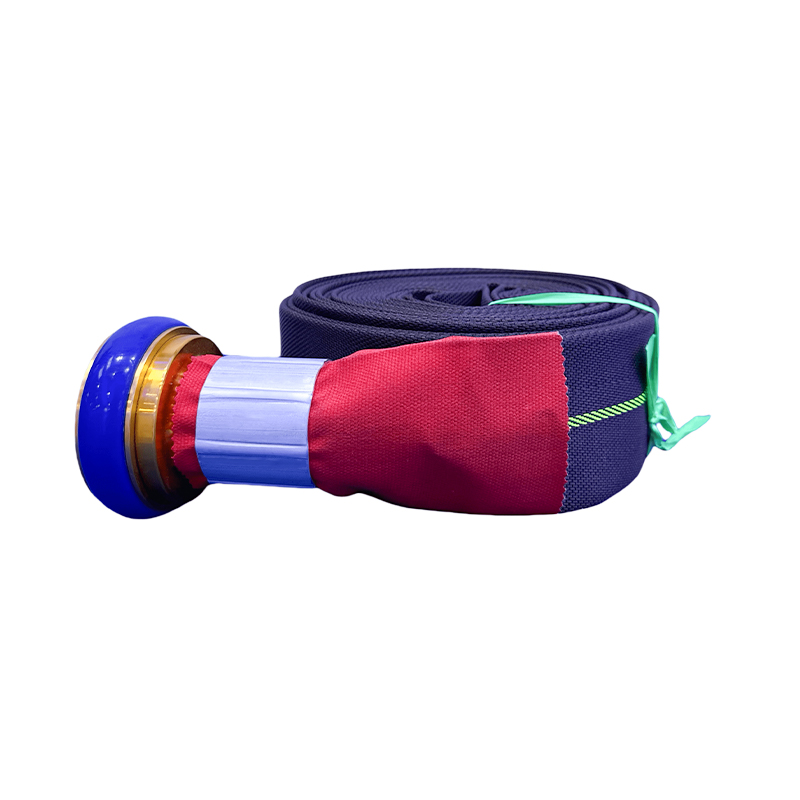

鉱山グレードの外部排水用の Storz コネクタ付き 6 インチ耐摩耗性フラット ホース

動作環境とストレス要因を理解する

優れた耐久性要件 特別な鉱山用外側脱水ホース それは、彼らが活動する独特の困難な環境から生じます。鉱山の脱水用途では、通常、さまざまな粒子サイズの研磨剤スラリー、潜在的に腐食性のある化学薬品を含んだ水の輸送、および重大な圧力変動や機械的ストレス下での作業が伴います。これらの要因が組み合わさることにより、複数の潜在的な故障点が生じ、信頼性の高い長期的なパフォーマンスを確保するには、適切なホースの選択、設置、メンテナンスの実践を通じて対処する必要があります。

- 研磨粒子含有量: 採掘スラリー中の固体粒子は、ホースの内側表面、特に曲がりや接続点に継続的な摩耗を引き起こします。

- 化学的適合性の課題: 酸性またはアルカリ性の鉱山水はホースの材質を劣化させ、時間の経過とともに構造の完全性を損なう可能性があります。

- 圧力サイクルの影響: ポンプ動作による頻繁な圧力変動により、材料が疲労し、層間剥離が発生する可能性があります。

- 環境暴露条件: 紫外線、極端な温度、オゾンへの曝露により、外部劣化が促進されます。

- 機械的ストレス要因: 操作中や取り扱い中に曲げ、ねじり、押しつぶす力が加わると、局所的な応力集中が生じます。

摩耗による故障と摩耗保護戦略

摩耗は最も一般的な故障メカニズムです。 特別な鉱山用外側脱水ホース 特に、固形分が高いスラリーや鋭利な粒子状物質を扱う場合に注意が必要です。研磨材の継続的な流れにより、内側のライニングが徐々に摩耗し、最終的にはホースの圧力の完全性が損なわれ、漏れや致命的な故障につながります。摩耗パターンを理解し、適切な保護戦略を導入することで、要求の厳しい鉱山環境で安全な操作を維持しながら耐用年数を大幅に延長できます。

- 内部摩耗パターン: 集中的な浸食は通常、曲がり、接続部、乱流の移行領域で発生します。

- 材料選択の考慮事項: 超高分子量ポリエチレン (UHMWPE) と特殊なゴム配合物が優れた耐摩耗性を提供します。

- 強化保護: 埋め込まれた摩耗インジケーターと犠牲層は、重大な故障が発生する前に視覚的に警告を発します。

- インストールの最適化: きつい曲げを最小限に抑え、適切な位置合わせを確保することで、局所的な摩耗の加速を軽減します。

- 流速管理: 最適な流量を維持することで、摩耗を促進する過度の乱流を防ぎます。

化学分解のメカニズムと材料の適合性

化学的分解は、次のような重大な課題を引き起こします。 特別な鉱山用外側脱水ホース 鉱山水には、時間の経過とともにホースの材質を劣化させる可能性のあるさまざまな化合物が含まれていることが多いためです。劣化プロセスには通常、ホース化合物と鉱山水の成分間の化学反応が含まれ、材料の軟化、硬化、亀裂、または膨張が生じ、構造の完全性が損なわれます。これらの化学相互作用を理解することで、適切な材料の選択と予防保守のスケジュール設定が可能になります。

- pH関連の劣化: 強酸性(低 pH)条件とアルカリ性(高 pH)条件の両方が、さまざまな種類のエラストマーを劣化させる可能性があります。

- 酸化剤の効果: 塩素や過酸化水素などの化学物質は、酸化反応により老化を促進します。

- 炭化水素の膨張の問題: 油や溶剤の汚染により、特定のエラストマーが膨張し、補強結合が弱まります。

- 温度加速度: 温度が上昇すると、化学反応速度が大幅に増加し、劣化が加速されます。

- 添加剤浸出: 化学薬品にさらされると、ホース素材から保護添加剤が抽出され、柔軟性と耐亀裂性が低下する可能性があります。

一般的な故障モードと検出方法の比較分析

さまざまな故障モード 特別な鉱山用外側脱水ホース 独特の特徴、進行速度、検出の課題を示します。特定の障害タイプを早期に特定すると、壊滅的なインシデントが発生する前にタイムリーな介入が可能になります。以下の表は、最も一般的な故障モード、その典型的な原因、観察可能な症状、および効果的な予防保守プログラムをサポートするために推奨される検出アプローチを比較しています。

| 故障モード | 主な原因 | 観察可能な症状 | 検出方法 | 典型的な進行速度 |

| 摩耗 | 固形分が高く、粒子が鋭い | 壁の薄化、局所的な摩耗パターン | 超音波厚さ検査、目視検査 | 徐々に(数か月から数年) |

| 化学的分解 | 極端な pH、酸化性化学物質 | ひび割れ、膨れ、硬さの変化 | 材料のサンプリング、デュロメータ試験 | 中程度(数週間から数か月) |

| 圧迫疲労 | 圧力サイクル、ウォーターハンマー | バルジ、補強剥離 | 目視検査、圧力減衰試験 | 周期的(周期に依存) |

| 紫外線/オゾンによるダメージ | 太陽光への曝露、大気中のオゾン | 表面のひび割れ、変色 | 外観検査、柔軟性試験 | 遅い(直射日光下では数年) |

| 機械的損傷 | 潰れ、よじれ、衝撃 | 変形、切り傷、穴あき | 目視検査、圧力検査 | 瞬間的または漸進的 |

この比較分析は、各採掘脱水用途に存在する特定の故障リスクに対処する、対象を絞った検査プロトコルを開発するための基礎を提供します。

予防保守プログラムと検査手順

体系化された予防保守プログラムを導入することは、製品の耐用年数を最大化するための最も効果的な戦略となります。 特別な鉱山用外側脱水ホース 予期せぬ故障を防ぎます。包括的なメンテナンス アプローチでは、目に見える損傷や性能低下を待つのではなく、定期的な検査、性能監視、確立された摩耗指標に基づく事前の交換を組み合わせます。適切に設計されたメンテナンス手順により、採掘作業におけるダウンタイム、修理コスト、およびホースの故障に伴う安全上のリスクが大幅に削減されます。

- 予定された検査間隔: 稼働時間、輸送される材料、環境条件に基づいて定期的な検査頻度を確立します。

- 文書化および追跡システム: 設置日、サービス履歴、修理文書など、ホースの各セクションの詳細な記録を保管します。

- パフォーマンス監視パラメータ: 流量、圧力降下、視覚的なインジケータを追跡して、故障が発生する前に発生している問題を特定します。

- 予防交換基準: 肉厚減少などの測定可能なパラメータに基づいて、明確な交換しきい値を設定します。

- スペアパーツの在庫管理: 交換が必要になった場合のダウンタイムを最小限に抑えるために、適切な在庫レベルを維持します。

障害のリスクを最小限に抑えるためのインストールのベスト プラクティス

適切な設置技術は、パフォーマンスの寿命と耐故障性に大きく影響します。 特別な鉱山用外側脱水ホース 。取り付けが間違っていると、ホースの品質やメンテナンス方法に関係なく、直ちにストレスポイントが発生し、摩耗パターンが加速され、耐用年数が大幅に短縮されます。メーカー推奨の設置手順と業界のベストプラクティスに従うことで、要求の厳しい採掘環境における早期故障のリスクを最小限に抑えながら、最適なパフォーマンスを確保します。

- 曲げ半径の準拠: よじれや不均一な摩耗パターンを防ぐために、メーカーが指定する最小曲げ半径を維持してください。

- 適切なサポートとサスペンション: 過度のたるみ、表面の摩耗、応力集中を防ぐために、適切なサポート システムを実装してください。

- 接続とカップリングの取り付け: 漏れや接続不良を防ぐために、適切な継手の選択、取り付けトルク、位置合わせを確認してください。

- 環境保護対策: 該当する場合は、紫外線暴露、極端な温度、および潜在的な衝撃損傷からのシールドを実装してください。

- 圧力試験プロトコル: 設置後に包括的な圧力テストを実施して、製造上の欠陥や設置の問題を特定します。

ホース故障シナリオに対する緊急対応計画

包括的な予防策にもかかわらず、潜在的な可能性に対する緊急対応計画 特殊鉱山用アウター脱水ホース 運用の中断、環境への影響、安全上のリスクを最小限に抑えるためには、障害は依然として不可欠です。よく策定された緊急対応計画により、ホース部分の故障を迅速に封じ込め、隔離し、修理するための明確な手順が確立され、高ストレス状況における協調的な行動が保証されます。定期的な訓練と機器の準備により、実際の障害発生時の対応効率がさらに高まります。

- 封じ込め戦略の策定: 環境汚染を防ぐために、流出した液体を封じ込める手順と設備を確立します。

- 分離プロトコルの実装: 戦略的に配置された隔離バルブを備えたシステムを設計して、故障時の流体損失を最小限に抑えます。

- 緊急修理キット: すぐにアクセスできる修理材料、工具、個人用保護具を戦略的な場所に保管してください。

- 通信手順: 明確な通信プロトコルを確立して、さまざまな作戦領域にわたる対応活動を調整します。

- 障害後の分析プロセス: 系統的な障害分析を実施して根本原因を特定し、再発を防ぎます。

よくある質問

採掘用脱水ホースの一般的な耐用年数はどれくらいですか?

の耐用年数 特別な鉱山用外側脱水ホース は、動作条件、材料構成、メンテナンス方法などの複数の要因によって大きく異なります。中程度の摩耗と化学薬品への曝露を伴う一般的な鉱山条件下では、高品質ホースは通常 2 ~ 5 年間の信頼性の高いサービスを提供します。ただし、固形分が多く、非常に摩耗性の高い用途では、適切な回転とメンテナンスを行わないと耐用年数が 6 ~ 18 か月に短縮される可能性があります。安全な操作を確保しながらホースの寿命を最大限に延ばすには、定期的な検査とメーカーの推奨事項の順守が重要です。

マイニング用途に適したホースの仕様を決定するにはどうすればよいですか?

正しいものを選択する 鉱山用脱水ホース仕様 複数の動作パラメータを注意深く分析する必要があります。主な考慮事項には、適切な安全係数を備えた最大動作圧力、流体組成 (pH、化学物質含有量、摩耗性)、温度範囲、流量要件、および環境条件が含まれます。さらに、設置形状、接続の互換性、取り扱い要件などの実際的な要素も仕様の決定に影響します。技術専門家に相談し、同様の動作条件での適用ケーススタディを検討することで、最適なホースを選択するための貴重なガイダンスが得られます。

脱水ホースを検査する最も効果的な方法は何ですか?

効果的な検査 特別な鉱山用外側脱水ホース は、目視検査、非破壊検査、およびパフォーマンス監視を組み合わせた複数の方法によるアプローチを採用しています。目視検査では、表面の亀裂、摩耗パターン、膨らみ、および接続の完全性を特定することに重点を置く必要があります。超音波厚さ試験により、摩耗による肉厚減少に関する定量的なデータが得られます。圧力減衰テストは、進行中の漏れや補強材の損傷を特定するのに役立ちます。さらに、圧力変動や流量制限などの動作パラメータを監視すると、目に見える外部症状が現れる前に内部の摩耗を示すことができます。

採掘用脱水ホースに特別な保管要件はありますか?

適切な保管方法は、パフォーマンスと寿命に大きな影響を与えます。 特別な鉱山用外側脱水ホース 。ホースは、直射日光、オゾン発生源、極端な温度を避け、涼しく乾燥した環境に保管する必要があります。永久変形を防ぐために、しっかりとコイル状に巻くのではなく、平らに置くか、まっすぐな形状で吊り下げる必要があります。さらに、ホースはげっ歯類による損傷、化学物質による汚染、および潰れる可能性のある重い物体から保護する必要があります。メーカー固有の保管推奨事項に従うと、設置および試運転まで材料特性が保存されます。

ホース交換時に実施すべき安全上の注意事項は何ですか?

交換中 特別な鉱山用外側脱水ホース 人員と機器を保護するために、包括的な安全プロトコルの実装が必要です。重要な予防措置には、システムの完全な減圧と検証、適切なロックアウト/タグアウト手順、適切な個人用保護具の使用、制御されない動きを防ぐためのホース部分の固定、および密閉空間での作業時の適切な換気の確保が含まれます。さらに、緊急対応機器にはすぐにアクセスできる必要があり、潜在的な危険に効果的に対処するために、重要な交換作業中に複数の人員が立ち会わなければなりません。

en

en