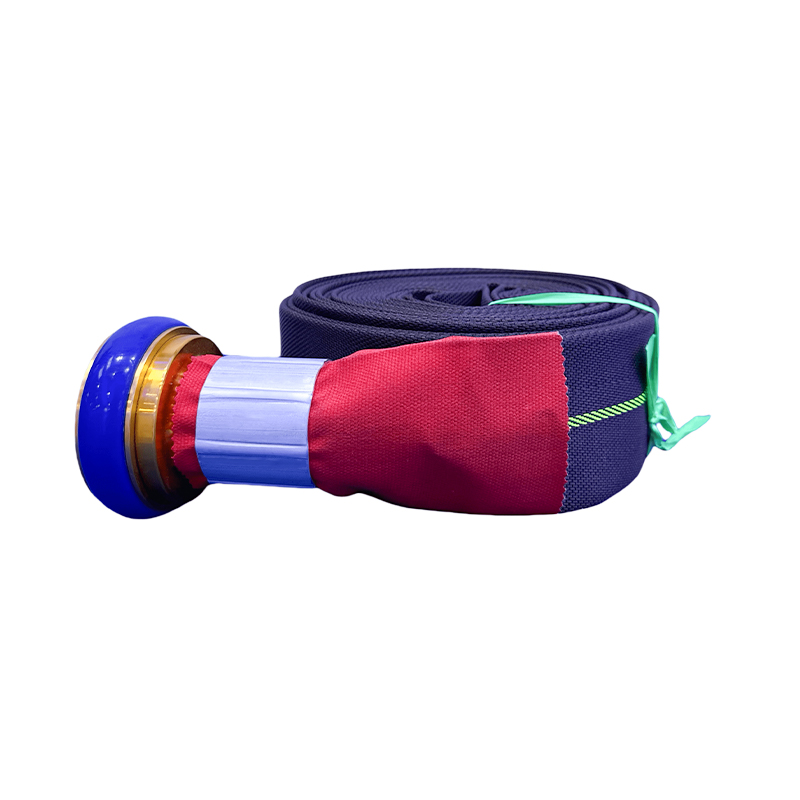

EPDM消防ホース 産業、消防、自治体の用途にとって重要です。を防ぐためには、内張りと外被との強力な接着を確保することが不可欠です。 層間剥離 高圧運転時。さらに、ライニングの表面粗さは摩擦損失や有効放水距離に直接影響し、消火効率に影響を与えます。

1. 接着強度に影響を与える要因

間の接着 EPDM消防ホース ジャケットの裏地とアウターは次の影響を受けます。

- 製造時の硬化温度と圧力

- 粗さと清浄度を含む表面処理

- 内外素材の適合性

- 接着剤やプライマーの使用

| 因子 | 接着力への影響 | 推奨される実践方法 |

|---|---|---|

| 表面粗さ | 粗さの増加により機械的噛み合いが強化される | 接着前のライニング表面を微細に粗面化 |

| 材質の適合性 | 不一致により接着力が低下し、剥離のリスクが生じます。 | 互換性のある化学組成を持つ EPDM およびジャケット材料を選択してください |

| 結合剤 | 化学接着力を強化 | 加硫前に適切なプライマーを塗布してください |

2. ライニング表面の摩擦損失への影響

内面粗さ 高性能EPDMウォーターホース 水の流れの効率に影響を与える:

| 表面の種類 | 摩擦損失 | 放水距離 |

|---|---|---|

| 滑らかな裏地 | 低摩擦 | 有効範囲の最大化 |

| マイクロ粗面ライニング | 適度な摩擦 | バランスのとれた粘着力と範囲 |

| 非常に粗い裏地 | 高摩擦 | 範囲は減少しましたが、結合は改善されました |

3. 産業用途における層間剥離の防止

使用する ゴムライニング消防ホース剥離防止 技術により運用の安全性が確保されます。

- 押出および加硫時の厳格な品質管理

- 剥離試験とせん断試験による接着強度の試験

- 一貫した硬化温度と圧力を維持する

- 現場でのホースの定期点検とメンテナンス

4. 密着力と水流性能のバランス

のために EPDMホースの摩擦損失 、内面の平滑性と接着性の間の最適な妥協点を達成する必要があります。

| 設計目標 | 推奨表面仕上げ | 結果 |

|---|---|---|

| 最大接着力 | 微細粗面化 | デラミネーションの低減、適度な摩擦損失 |

| 最大流量効率 | スムーズ | 低摩擦 loss, careful bonding needed |

| バランスのとれたパフォーマンス | 制御された粗さ | 信頼性の高い接着力と許容水範囲 |

5. 保守点検の実施

定期的なチェックにより耐久性が向上します。 産業用 EPDM 消防ホースの耐久性 :

- 内張りの剥離の兆候がないか検査します

- 表面の磨耗と侵食を監視する

- ホースが変形しないように適切に保管してください

- 圧力テストと接着性評価を定期的にスケジュールする

よくある質問

1.接着強度はどうですか? EPDM消防ホース adhesion strength テストされましたか?

剥離試験とせん断試験が使用されます。標準化された力をライニングに加えて剥離抵抗を測定し、操作圧力下での層間剥離のリスクを最小限に抑えます。

2. 内面の粗さは通水効率に影響しますか?

はい。滑らかな表面により、 EPDMホースの摩擦損失 有効放水距離が長くなります。表面を粗くすると接着力は向上しますが、流動効率がわずかに低下します。

3. 層間剥離を防ぐ製造方法は何ですか?

表面処理、結合剤、正確な硬化、および材料の適合性が、層間剥離を防ぐ鍵となります。 ゴムライニング消防ホース剥離防止 .

4. EPDM ホースは産業用高圧用途に安全に使用できますか?

はい、ただし、 高性能EPDMウォーターホース 構造の完全性を維持するために、接着テスト、適切な硬化、表面仕上げの最適化が行われます。

5. 付着と摩擦はどのくらいの頻度で検査する必要がありますか?

のために 産業用 EPDM 消防ホースの耐久性 、長期的な安全性を確保するために、目視検査、圧力テスト、剥離テストなどの四半期または半年に一度の検査が推奨されます。

en

en